事故(结果)=危险(固有)*(关系)风险(概率)

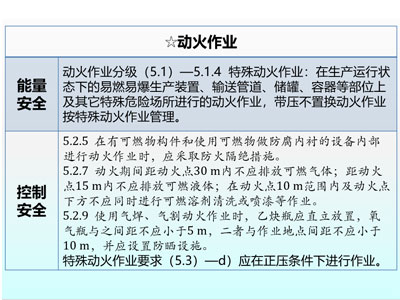

危险—能量安全的大小

风险—控制安全的水平

* —信息安全的传递

事故—行为安全的结果

能量安全是本质—物质决定意识,安全生产从能量出发研究危险性。

控制安全是手段—物质+意识双向物质为主,降低风险概率,实现可接受。

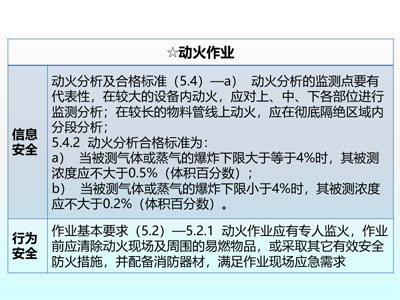

信息安全是保障—意识+物质双向意识为主,措施到位做实。

行为安全是根本—意识反作用,不可能变为可能。“一切事故皆可预防”。

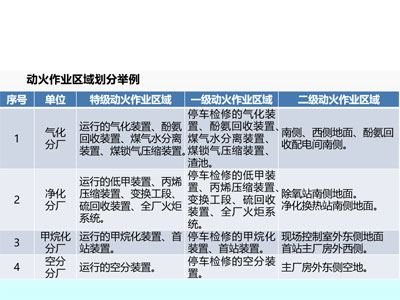

动火作业作业分级

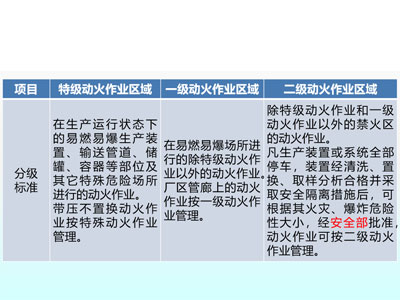

1.固定动火区外的动火作业一般分为二级动火、一级动火、特殊动火三个级别,遇节日、假日或其它特殊情况,动火作业应升级管理。

注:企业应划定固定动火区及禁火区。

2.二级动火作业:除特殊动火作业和一级动火作业以外的动火作业。凡生产装置或系统全部停车,装置经清洗、置换、分析合格并采取安全隔离措施后,可根据其火灾、爆炸危险性大小,经所在单位安全管理部门批准,动火作业可按二级动火作业管理。

3.一级动火作业:在易燃易爆场所进行的除特殊动火作业以外的动火作业。厂区管廊上的动火作业按一级动火作业管理。

4.特殊动火作业:在生产运行状态下的易燃易爆生产装置、输送管道、储罐、容器等部位上及其它特殊危险场所进行的动火作业,带压不置换动火作业按特殊动火作业管理。

作业基本要求(强制性)

1.动火作业应有专人监火,作业前应清除动火现场及周围的易燃物品,或采取其它有效安全防火措施,并配备消防器材,满足作业现场应急需求。

2.动火点周围或其下方的地面如有可燃物、空洞、窨井、地沟、水封等,应检查分析并采取清理或封盖等措施;对于动火点周围有可能泄漏易燃、可燃物料的设备,应采取隔离措施。

3.凡在盛有或盛装过危险化学品的设备、管道等生产、储存设施及处于GB 50016、GB 50160、GB 50074规定的甲、乙类区域的生产设备上动火作业,应将其与生产系统彻底隔离,并进行清洗、置换,分析合格后方可作业;因条件限制无法进行清洗、置换而确需动火作业时按5.3规定执行。

4.拆除管线进行动火作业时,应先查明其内部介质及其走向,并根据所要拆除管线的情况制订安全防火措施。

5.在有可燃物构件和使用可燃物做防腐内衬的设备内部进行动火作业时,应采取防火隔绝措施。

6.在生产、使用、储存氧气的设备上进行动火作业时,设备内氧含量不应超过23.5%。

7.动火期间距动火点30 m内不应排放可燃气体;距动火点15 m内不应排放可燃液体;在动火点10 m范围内及动火点下方不应同时进行可燃溶剂清洗或喷漆等作业。

8.铁路沿线25 m以内的动火作业,如遇装有危险化学品的火车通过或停留时,应立即停止。

9.使用气焊、气割动火作业时,乙炔瓶应直立放置,氧气瓶与之间距不应小于5 m,二者与作业地点间距不应小于10 m,并应设置防晒设施。

10.作业完毕应清理现场,确认无残留火种后方可离开。

11.五级风以上(含五级)天气,原则上禁止露天动火作业。因生产确需,动火作业应升级管理。

特殊动火作业要求(强制性)还应符合以下规定:

a在生产不稳定的情况下不应进行带压不置换动火作业;

b应预先制定作业方案,落实安全防火措施,必要时可请专职消防队到现场监护;

c动火点所在的生产车间(分厂)应预先通知工厂生产调度部门及有关单位,使之在异常情况下能及时采取相应的应急措施;

d应在正压条件下进行作业;

e应保持作业现场通排风良好。

动火分析及合格标准(强制性)作业前应进行动火分析,要求如下:

a动火分析的监测点要有代表性,在较大的设备内动火,应对上、中、下各部位进行监测分析;在较长的物料管线上动火,应在彻底隔绝区域内分段分析;

b在设备外部动火,应在不小于动火点10 m范围内进行动火分析;

c动火分析与动火作业间隔一般不超过30 min,如现场条件不允许,间隔时间可适当放宽,但不应超过60 min

d作业中断时间超过60 min,应重新分析,每日动火前均应进行动火分析;特殊动火作业期间应随时进行监测;

e使用便携式可燃气体检测仪或其它类似手段进行分析时,检测设备应经标准气体样品标定合格。

动火分析合格标准为:

a当被测气体或蒸气的爆炸下限大于等于4%时,其被测浓度应不大于0.5%(体积百分数);

b当被测气体或蒸气的爆炸下限小于4%时,其被测浓度应不大于0.2%(体积百分数)。